环氧树脂增韧新突破,解锁高性能材料未来

环氧树脂因其优异的力学性能、工艺稳定性,广泛应用于航空航天、电子封装、复合材料等领域。然而,其固化后脆性大、抗冲击性差、耐候性不足等问题,长期制约着高端场景的应用。传统增韧方法如橡胶共混、无机粒子填充等,虽能部分改善性能,却常以牺牲耐热性、工艺性或引发相分离为代价。如何在“增韧”与“性能平衡”间找到突破口?超支化聚合物(HBPs)以其独特的分子结构,成为破解这一难题的关键钥匙。

二、超支化聚合物的魅力:三维结构赋能性能飞跃

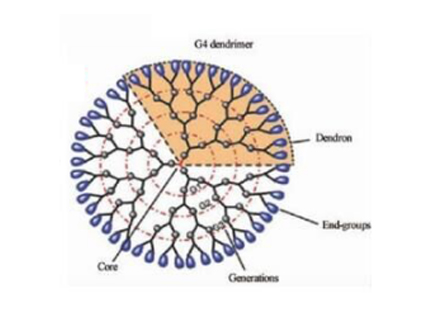

HBPs是一类具有三维立体分支结构的高分子材料(如图1),相较于传统线型或交联聚合物,其高官能团密度、低黏度及优异的界面相容性,为环氧树脂改性提供了全新思路:

1、增韧不损性能:添加5%聚酯HBPs,环氧树脂的断裂韧性提升6倍,玻璃化转变温度(Tg)保持稳定,工艺性不受影响。

2、均相分散难题攻克:通过酸酐固化体系或表面官能团修饰(如羟基、环氧基),HBPs与树脂基体形成化学键合,有效抑制相分离,实现均相增韧。

3、多功能集成:有机硅HBPs不仅提升抗冲击强度,还赋予环氧树脂阻燃、耐湿热等特性,吸湿率降低20%,Tg甚至略有上升。

三、创新应用案例:从实验室到工业场景

1、低温环境下的可靠守护

在液氮(-196℃)极端条件下,添加10%超支化聚酯的环氧树脂,拉伸强度提升17.5%,冲击强度增长26.3,成功解决复合材料低温脆裂难题。

2、紫外光固化新工艺

酚醛HBPs与紫外光引发技术结合,固化速度提升30%,树脂自由体积减少,耐温性与抗冲击性同步增强,为电子封装领域提供高效解决方案。

3、绿色合成突破

国内团队开发“一步法”合成HBPs技术,无有害副产物,成本降低40%,为规模化应用铺平道路。

四、未来展望:简单、绿色、多领域拓展

尽管HBPs合成步骤复杂、成本较高仍是当前挑战,但随着绿色化学与精准合成技术的发展,未来趋势清晰可见:

1、合成革新:开发水性体系、生物基单体等环保工艺,推动HBPs低成本量产。

2、性能定制化:通过分子设计调控HBPs支化度与官能团,满足航空航天、新能源等领域的耐高温、高韧性需求。

3、跨界融合:HBPs与纳米材料、智能响应分子结合,打造自修复、导电等多功能环氧树脂复合材料。

结语

超支化聚合物正重新定义环氧树脂的性能边界。从增韧到多功能集成,从实验室突破到工业化落地,HBPs展现出的不仅是材料科学的进步,更是高端制造领域的一次革新。选择HBPs,即是选择以分子之力,赋能材料无限可能!

联系我们

电话:0631-5582236

地址:山东威海临港经济技术开发区草庙子369-13号

本站部分内容来源于网络,如果您认为我们侵犯了您的版权请告知,我们将立即删除